![]()

![]()

Sherardování – termodifuzní zinkování

Rádi bychom Vás seznámili s novým řešením antikorozní ochrany drobných produktů – termodifuzní zinkování. Jde o nejnovější a nejmodernější technologií antikorozní ochrany, stanovuje novou hranici kvality antikorozní ochrany garantujíc nesrovnatelně lepší ochrannou vrstvu od obecně používaných antikorozních metod.Využitelné rozměry

Proces zinkování se provádí v uzavřených komorách, ve kterých dochází k difuzi zinku do struktury oceli. Z toho důvodu velikost komor limituje maximální rozměry dílců určených k termodifuznímu zinkování.

Našim zákazníkům jsme schopni nabídnout sherardování dílů s maximální délkou 30 cm.

Speciálním druhem dílů jsou tyče, které jsme schopni zinkovat až do délky 1 metru a to od průměru 10 mm.

Proces termodifuzního zinkování

Proces spočívá v difuzním napouštění ocelových předmětů zinkem v pracovní peci naplněné zinkovým práškem. Reakce probíhá v rotující elektrické peci při teplotách 360 - 430 °C.

Výsledkem procesu je vznik vnější vrstvy ocele napuštěné zinkem na povrchu chráněných ocelových předmětů. Takto vzniklá povrchová vrstva se vyznačuje mimořádnou antokorozní ochranou bez změny původních rozměrů předmětů. Termodifuzní metoda se dále vyznačuje bezkonkurenční odolností na otěr díky absenci nanesené a tedy odloupnutelné vrstvy. Díky nižším teplotám nedochází ke změně vnitřní ocelové struktury a je tak vhodná například i k ochraně pružin a podobných tepelně upravených elementů.

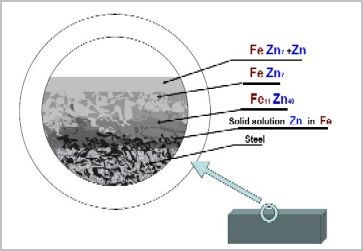

Struktura povrchové vrstvy

Povrchová

vrstva vzniklá následkem termodifuzního zinkování se skládá z různých

mezikristalických sloučenin zinku a železa.

Přednosti technologie

- Silné adhezní spojení

vrstev – bez loupání se a prasklin.

- Vysoká antikorozní

odolnost.

- Vysoká spolehlivost

pokrytí – asi dvojnásobně delší doba antikorozní odolnosti ve srovnání s

žárovým zinkováním. Příkladem vrstvu třídy 35 určenou do korozního

prostředí stanovuje norma na 30 mikrometrů přičemž do téhož prostředí

je normou určena vrstva 70 mikrometrů žárového zinku.

- Vysoká trvalost získaného

povrchu – velmi vysoká odolnost na otěr.

- Jednotná tloušťka získané

vrstvy.

- Hladký povrch – zamezuje vzniku

zinkových nárostů a zvýšené drsnosti.

- Komplexní pokrytí – opakovatelnost

zpracování.

- Získání dokonalé přípravy

povrchu pro lakování nebo pogumování.

- Možnost získání zinkové

vrstvy v rozmezí od 15 do 120 μm.

- Poměrně nízká teplota

procesu – možnost zpracování speciálních dílců jako jsou pružiny bez vlivu

na jejich mechanické a pevnostní charakteristiky.

- Možnost zinkování v

barvách: šedá, stříbrná, černá a zelená.

- Proces příznivý životnímu

prostředí. Nevyužívá chromování.

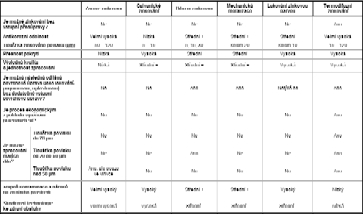

Srovnání různých metod zinkování

| SROVNÁNÍ RŮZNÝCH METOD ZINKOVÁNÍ |

VZORKY PO 1500 h V SOLNÉ MLZE

- Galvanické zinkování

- Žárové zinkování

- Termodifuzní zinkování

Laboratorní zpráva nezávislého institutu (pdf) Laboratorní zpráva nezávislého institutu (pdf) |

Jakostní normy

- ČSN EN 13811:2003 – Sherardování - Zinkové difuzní povlaky na železných výrobcích - Specifikace (anglicky)

- EN 13811:2003 – Zinkové difuzní povlaky na ocelových výrobcích.

- American Standard Testing: ASTM B633, ASTM B695

- Russian Federation Standard: GOST R 51163-98

Třídy povlaku

V souladu s normou EN 13811 se tloušťka termodifuzního povlaku určuje podle následujících tříd:

| Třída | Min. tloušťka povlaku (μm) | Použití |

|---|---|---|

| Třída 15 | 15 | Průměrné podmínky vnitřní i vnější. |

| Třída 30 | 30 | Podmínky vnitřní i vnější v prostředí se zvýšenou agresivitou nebo jestli to vyžadují zvýšené nároky na životnost povlaku. |

| Třída 45 | 45 | Silně korozní prostředí, průmyslové a mořské ovzduší. |